涤纶或锦纶颜色染深了,染厂该怎么处理?

分散染色是染厂加工生产中一种重要的染色方法,在实际生产中可能会出现颜色过深或者色光不符,染色后的涤纶或锦纶织物,一旦色泽偏深、偏暗或者色光过头,就必须先行减色(减浅)处理,而后再打样复染(修色)。

01

涤纶织物的减色

1.涤纶织物的减色

分散染料染涤纶,染料与涤纶之间是靠多种分子作用力(主要是氢键和范德华力)而结合。所以,染色涤纶减色,可采用一般物理方法,即高温移染法减色。

2.减色机理

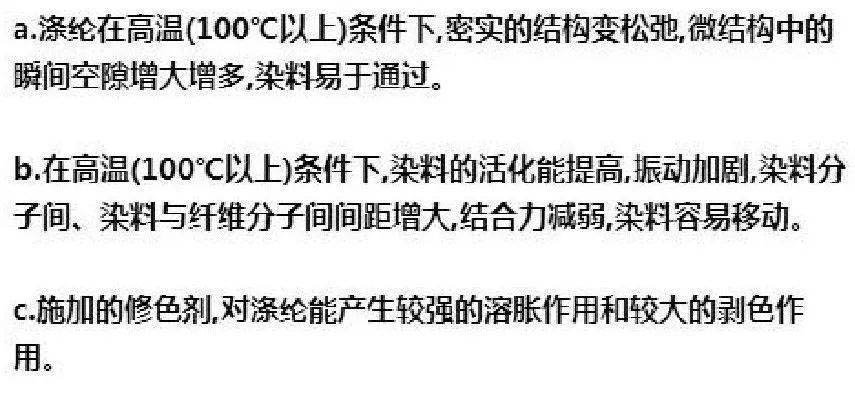

染色涤纶的减色,是多种效应的综合体现。

所以,在有修色剂存在的高温(130~135℃)处理浴中,染着在涤纶上的分散染料,会产生较大的移染行为,部分染料会从涤纶上回落到水中,使涤纶的色泽变浅。

3.减色方法

涤纶修色剂:3~5g/L(根据需要)

冰醋酸:0.5m/L(pH=4~4.5)

处理温度:130℃

处理时间:高温高压卷染机,处理6~8道;高温高压染机,处理30~50min。

工艺提示:

该减色法的减色率,一般为15%~25%。减色率的高低与染料的分子结构、助剂的减色能力以及处理温度、处理时间等因素密切相关。

4.减色效果

①涤纶染色织物,在处理温度较高(130℃)、修色剂用量较多(4~5g/L)的条件下,减色效果相对较好,其减色率一般可达25%左右。处理温度降低或修色剂用量减少,其减色率均会随之下降。

②高温匀染剂的减色效果差,不宜采用。

02

锦纶织物的减色

1.锦纶通常采用分散染料、中性染料和酸性染料染色

分散染料主要靠染料-锦纶之间的分子引力上染,故比较容易减色。中性染料和酸性染料,既能以染料一锦纶之间的分子引力上染,又能和锦纶中的一NH2呈离子键结合上染。所以,中性染料、酸性染料与锦纶之间的结合牢度,相对较好,减色相对较困难。

2.锦纶对氧化剂的稳定性较差

次氯酸钠中的有效氯能取代酰胺键上的氢,进而使锦纶水解,强力下降;双氧水也能使锦纶大分子降解,强力降低。

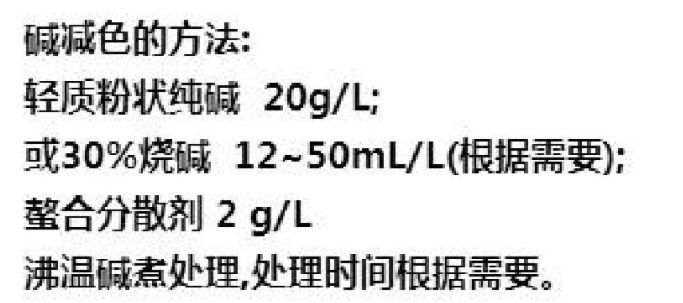

3.锦纶对碱的稳定性较高

经实际经验,100%烧碱50g/L,100℃处理2h,强力下降很少。因此,锦纶的染色物,只能进行碱减色。

03

减色注意事项

1、分散染料染锦纶,采用碱剂减色比较容易,但是色光变化很大,而且变暗严重。

2、中性染料染锦纶,纯碱处理几乎没有减色能力,且色光有变,烧碱有减色能力,且浓度越高,减色能力越大,而且色光变化也越大。

3、酸性染料染锦纶,纯碱几乎没有减色能力,但色光变化较小;烧碱略有减色能力,但色光变化严重。

可见,锦纶的染色物采用碱剂减色,不是减色率低,就是色变严重(尤其是变暗)。这给下道修色带来很大困难,甚至无法修成原有色光。

因此,锦纶的染色物,必须进行减色(减浅)处理时,只能根据需要,采用剥色剂一烧碱法进行适当程度的剥色处理,而后再打样复染(修色)。

04

分散染色基本常识

室温条件下

1、染液

染液组成助剂的作用

1)组成:冰醋酸、匀染剂SE(或分散剂N)、分散染料

2)助剂作用:

①冰酸:冰醋酸、匀染剂SE(或分散剂N)、分散染料

②分散剂N(匀染剂SE)

使分散染料均匀分散在染液中,保持染料在染液中的稳定性,防止染料凝聚。

2、分散染料为什么要在微酸性(PH=5-6)的条件下上染。

①若PH值过低(PH—<4=→染料色=光会发生变化,且上染率下降。

②若PH过高(如碱性)染料在高温碱性条件下会分解破坏,色光发暗,且涤纶在碱性高温条件受到损伤。

3、分散染料染色如何化料加料?

1)化料方法:

冷水打浆:温水(<50℃=充分搅拌均匀,稀释过滤后,方可加入染缸使用。

①先加入冰酸(稀释后加入)调节PH值(可用PH试纸测量)。

②再加溶解好的匀染剂可分散剂。

③最后加入散均匀好的染料。

即:冰酸→分散剂(匀染剂)→染料

注意问题:

加料前检查加料桶的过滤网是否完好。

4、染色最高温度为什么是130℃?

因为130℃时,分散染料的上染百分率最高色泽鲜艳,匀染性,浮色少。

1)如果温度过高,染料易分解且纤维易受损。

2)如果温度过低,上染率低、透染性差,所以,分散染料最高适宜温度为130℃。

5、染色中对升:降温有什么要求,为什么?

1)升温要求:

控制好升温度,否则升温过快,会造成染料上染过快,而出现色差现象。

①色花:是指染色上染不均匀。

②中途保温(90℃*5‘)目的:是使染料被纤维均匀吸咐后升温,以防止色花。

③升温速度:应缓慢,一般控制在1~2℃/min

2)降温要求:

①要求:染色后自然降温80℃以下(一般控制在1~2℃/min)

②如果染后突然降温,易出现鸡爪印(皱痕)或使织物手感粗糙。

③一般操作:

以2℃/分钟降温到80℃后进行水洗后处理,严禁80℃以上开盖水洗,否则易出现安全问题。

6、130℃保温(30~45min)的目的是什么?

1)目的:使纤维染透、染匀。

浅色:保温时间短。

深色:保温时间长。

2)如果保温时间短些→不利于染料均匀扩℃散,易造成色花、色浅现象。

染色操作要点

1、染色洗缸注意高温缸输料管道清洁。

2、提前化料、染料一般提前20—30分钟化好搅拌分散均匀待用。

3、化料温度不超过50℃,否则染料会凝聚。

4、开料前要检查化料桶的过滤网是否完好。

5、禁止边升温边加入染料,加入染料后应织物进行一定时间(如5min)后才能升温。

6、升温、降温速度要严格按工艺曲线进行,以防升温、降温过快而造成质量问题。

7、染后应该自然降温至80℃下,方能打开染缸工作门,以免烫伤。